Efektywność operacyjna i bezpieczeństwo każdej floty do transportu materiałów zależą w dużej mierze od jakości i terminowej jej wymiany części zamienne do wózków widłowych . Wózek widłowy to złożona maszyna, a wymagające środowiska, w których pracuje, oznaczają, że różne komponenty, od prostych filtrów po skomplikowane układy hydrauliczne, podlegają ciągłemu zużyciu i naprężeniom. Ignorowanie oznak degradacji lub wybieranie części niespełniających norm może prowadzić do katastrofalnych przestojów, kosztownych napraw i znacznych zagrożeń bezpieczeństwa. Ten przewodnik został opracowany, aby zapewnić menedżerom flot, specjalistom ds. konserwacji i specjalistom ds. zakupów profesjonalne, dogłębne spojrzenie na najlepsze praktyki w zakresie pozyskiwania, wyboru i konserwacji wysokiej jakości części zamiennych, co ostatecznie maksymalizuje cykl życia i wydajność wózków widłowych. Zagłębiamy się w konkretne zużywające się komponenty i awarie systemów, aby zapewnić praktyczne, fachowe porady wykraczające poza podstawowe harmonogramy konserwacji.

Poruszanie się po złożoności zaopatrzenia w części zamienne do wózków widłowych

Pozyskiwanie odpowiednich części zamiennych do wózków widłowych często stanowi kompromis między kosztem, dostępnością i jakością. Menedżerowie flot muszą być biegli w ocenie tych czynników, aby mieć pewność, że krótkoterminowe oszczędności nie przełożą się na długoterminowe problemy operacyjne. Zrozumienie różnic między typami części i konsekwencji wyboru jednej z nich ma kluczowe znaczenie dla utrzymania niezawodnej floty. Decyzja o zakupie ma bezpośredni wpływ na zgodność maszyny z przepisami bezpieczeństwa, ważność gwarancji i całkowity koszt posiadania. Profesjonalne zaopatrzenie obejmuje skrupulatne porównywanie, zrozumienie konkretnej konstrukcji maszyny i prognozowanie przyszłego zapotrzebowania na części w oparciu o godziny pracy i środowisko.

OEM a rynek wtórny: krytyczne spojrzenie na wybór komponentów wózków widłowych

Debata pomiędzy częściami producentów oryginalnego sprzętu (OEM) a alternatywami na rynku wtórnym jest ciągła w branży transportu materiałów. Części OEM są produkowane przez oryginalną firmę lub dla niej, co gwarantuje idealne dopasowanie i specyfikację materiału zgodną z oryginalnym projektem, często objęte niezawodną gwarancją. Ta precyzja jest niezbędna w przypadku krytycznych komponentów poddawanych dużym naprężeniom. Jednak ich koszt jest zwykle wyższy, a dostępność może czasami być opóźniona. Części zamienne są natomiast produkowane przez zewnętrznych producentów. Chociaż często zapewniają znaczną oszczędność kosztów, ich jakość i zgodność z oryginalnymi specyfikacjami mogą się znacznie różnić. Profesjonalne podejście wymaga zróżnicowanej selekcji, wyboru OEM w przypadku elementów kluczowych dla bezpieczeństwa, takich jak drążki kierownicze lub siłowniki hydrauliczne, a być może rozważenia wysokiej jakości, renomowanych opcji na rynku wtórnym dla niekrytycznych i podlegających dużemu zużyciu elementów, takich jak filtry lub niektóre uszczelnienia, pod warunkiem przeprowadzenia dokładnej weryfikacji. Ten strategiczny wybór zapewnia zarówno integralność operacyjną, jak i zarządzanie kosztami.

- Zalety OEM: gwarantowane dopasowanie, wydajność na poziomie fabrycznym, doskonała jakość materiału, często poparta kompleksową gwarancją.

- Zalety rynku wtórnego: Niższa cena zakupu, szersza gama dostawców, potencjalnie szybsza dostępność typowych części.

- Strategia wyboru: nadaj priorytet bezpieczeństwu i integralności systemu; stosować OEM w systemach nośnych i sterujących; rozważ wysokiej jakości rynek wtórny dla materiałów eksploatacyjnych.

- Ograniczanie ryzyka: Przed zakupem zawsze sprawdzaj certyfikaty jakości dostawców z rynku wtórnego i zasady zwrotów.

Na przykład rozważając szczęki hamulcowe, skład materiału i siła wiązania mają ogromne znaczenie dla bezpieczeństwa.

| Atrybut komponentu | Szczęki hamulcowe OEM do wózków widłowych | Nieoryginalne szczęki hamulcowe do wózków widłowych |

| Spójność materiału ciernego | Wysokie, spełniające dokładne specyfikacje producenta. | Zmienna, może wahać się od doskonałej do słabej. |

| Trwałość i żywotność | Maksymalna trwałość, zaprojektowana dla określonego cyklu pracy. | Często zmniejszona żywotność, co prowadzi do częstszych wymian. |

| Zakres gwarancji | Zazwyczaj dołączone i solidne. | Różni się znacznie; często minimalne lub żadne. |

Ukryte koszty części o złej jakości: dlaczego trwałość ma znaczenie

Natychmiastowe oszczędności oferowane przez tanie części zamienne do wózków widłowych niskiej jakości są prawie zawsze równoważone ukrytymi, długoterminowymi kosztami. Część niespełniająca norm ulega przedwczesnemu uszkodzeniu, co powoduje kolejną rundę konserwacji, zaopatrzenia i, co najważniejsze, nieplanowany przestój. W przypadku komponentów złożonego układu, takich jak uszczelka skrzyni biegów lub uszczelka pompy, pojedyncza awaria może prowadzić do kaskadowych uszkodzeń całego zespołu. Wymaga to wymiany głównych, kosztownych komponentów, które można było zaoszczędzić, stosując początkowo prawidłowe części o wysokiej jakości. Co więcej, źle dopasowane lub gorsze części mogą obniżyć wydajność maszyny, prowadząc do wyższego zużycia paliwa/energii i zmniejszonego udźwigu, co wpływa na ogólną produktywność floty. Menedżerowie flot muszą obliczyć całkowity koszt posiadania (TCO) części, stawiając niezawodność i trwałość ponad początkową cenę zakupu, aby utrzymać oszczędną i wydajną pracę. Obejmuje to uwzględnienie czasu pracy związanego z przeróbkami i utratą produktywności z powodu przerw w działaniu.

- Koszty przestojów: Nieplanowane awarie bezpośrednio wstrzymują działalność, powodując znaczne koszty w postaci utraconej produktywności i przełożenia pracy.

- Uszkodzenia kaskadowe: Tania awaria uszczelnienia może prowadzić do zanieczyszczenia wewnętrznych podzespołów, co wymaga całkowitej przebudowy skrzyń biegów lub silników.

- Zwiększona praca: Częste awarie części oznaczają więcej godzin spędzonych na powtarzalnych naprawach niż na konserwacji zapobiegawczej.

- Zagrożenie bezpieczeństwa: Niespełniające norm elementy hamulców lub układu kierowniczego stanowią bezpośrednie i poważne zagrożenie dla operatorów i personelu magazynu.

Zapoznaj się szczegółowo z typowymi awariami systemów wózków widłowych i rozwiązaniami w zakresie części

Zrozumienie specyficznych trybów awarii różnych systemów wózków widłowych pozwala na ukierunkowaną konserwację zapobiegawczą i precyzyjne pozyskiwanie odpowiednich części zamiennych do wózków widłowych. Awarie systemu rzadko są natychmiastowe; zazwyczaj poprzedzają je subtelne objawy, które wcześnie zauważone i zaadresowane mogą pozwolić na znaczne zaoszczędzenie kosztów naprawy. Profesjonalne zespoły konserwacyjne koncentrują się na prognozowaniu żywotności komponentów, wykorzystując warunki pracy i liczniki godzin do przewidywania zużycia i proaktywnego planowania wymian. To proaktywne podejście jest szczególnie istotne w przypadku systemów takich jak silniki elektryczne i hydraulika, które są niezbędne dla podstawowych funkcji wózka podnośnikowego. Biegła diagnostyka tych złożonych systemów jest cechą charakterystyczną specjalisty ds. konserwacji.

Opanowanie konserwacji szczotek silnika elektrycznego wózka widłowego

Elektryczne wózki widłowe w dużym stopniu opierają się na silnikach napędowych prądu stałego lub prądu przemiennego, a w przypadku silników prądu stałego instrukcja wymiany szczotek silnika elektrycznego wózka widłowego z włókna węglowego jest podstawowym, choć często pomijanym zadaniem konserwacyjnym. Szczotki przewodzą prąd pomiędzy nieruchomymi i obracającymi się częściami silnika, a z biegiem czasu tarcie powoduje ich zużycie. Dopuszczenie do zużycia szczotek powyżej zalecanego limitu może prowadzić do poważnego uszkodzenia komutatora lub pierścieni ślizgowych, zamieniając prostą i niedrogą wymianę w kosztowną przebudowę silnika. Regularna kontrola długości szczotek i napięcia sprężyny ma kluczowe znaczenie dla utrzymania skutecznego przesyłu prądu, co bezpośrednio wpływa na prędkość i moment obrotowy wózka. Zużyta szczotka może powodować iskrzenie, przegrzanie i nierówną pracę, a wszystko to jest szkodliwe dla zdrowia silnika i wydajności ładowania akumulatora. Właściwy dobór szczotek zamiennych, gwarantujący, że są one wykonane z węgla odpowiedniego do specyfikacji silnika, ma kluczowe znaczenie dla optymalnej przewodności i żywotności.

- Częstotliwość przeglądów: Sprawdzaj szczotki co 250–500 godzin pracy, w zależności od cyklu pracy i zaleceń producenta.

- Limit krytyczny: Wymień szczotki, zanim osiągną minimalną długość producenta, aby zapobiec uszkodzeniu komutatora.

- Wskazówka dotycząca montażu: Upewnij się, że nowa szczotka swobodnie przesuwa się w uchwycie, a nacisk sprężyny jest odpowiedni do ciągłego kontaktu.

- Po wymianie: Monitoruj temperaturę i wydajność silnika natychmiast po wymianie, aby potwierdzić prawidłowe osadzenie.

Identyfikacja wczesnych sygnałów ostrzegawczych nadmiernego zużycia szczotek może uniemożliwić wykonanie poważnych napraw silnika.

| Objaw | Podstawowy problem | Zalecane działanie |

| Widoczne nadmierne iskrzenie (łuk) na komutatorze. | Szczotki zużyte zbyt krótko lub niewłaściwe napięcie sprężyny. | Natychmiastowa kontrola i wymiana szczotek; sprawdź powierzchnię komutatora. |

| Utrata momentu obrotowego lub zmniejszona prędkość maksymalna. | Słaby transfer prądu z powodu zużytych lub zablokowanych szczotek. | Sprawdź długość szczotki i zapewnij swobodny ruch w uchwycie szczotki. |

| Przegrzanie obudowy silnika. | Nadmierny opór spowodowany słabym kontaktem szczotek lub wyładowaniem łukowym. | Wymień szczotki; sprawdź twornik i uzwojenia wzbudzenia. |

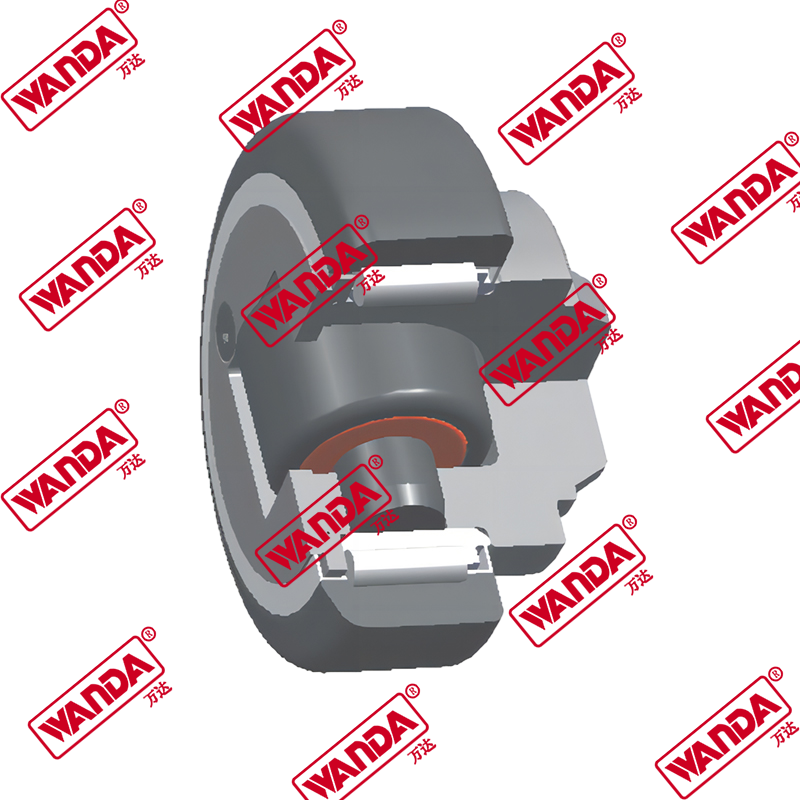

Diagnozowanie i zapobieganie typowym przyczynom awarii pompy hydraulicznej wózka widłowego

Układ hydrauliczny to serce wózka widłowego odpowiedzialne za podnoszenie, przechylanie i sterowanie. Pompa hydrauliczna stanowi jej rdzeń, a zrozumienie typowych przyczyn awarii pompy hydraulicznej wózka widłowego ma ogromne znaczenie dla zminimalizowania przestojów. Zdecydowana większość awarii pomp wynika z zanieczyszczenia cieczy, które może być spowodowane przedostawaniem się brudu z zewnątrz przez zużyte uszczelki lub zanieczyszczeniem wewnętrznym na skutek zużycia podzespołów (wióry metalowe). Zanieczyszczony płyn działa jak materiał ścierny, szybko niszcząc wewnętrzne koła zębate, łopatki i tłoki pompy. Inną istotną przyczyną jest kawitacja, która występuje, gdy powietrze dostaje się do pompy, często z powodu niskiego poziomu cieczy lub nieszczelności w przewodzie ssawnym. Kawitacja powoduje powstawanie szkodliwych pęcherzyków pary, które implodują wewnątrz pompy, powodując erozję metalowych powierzchni. Aby zmaksymalizować żywotność tej drogiej części zamiennej do wózka widłowego, skrupulatna czystość płynów (przy użyciu właściwych filtrów i harmonogramu wymiany) oraz natychmiastowe zwracanie uwagi na wszelkie zewnętrzne wycieki to nie podlegające negocjacjom wymagania w zakresie profesjonalnej konserwacji.

- Zanieczyszczenia: Używaj wysokiej jakości płynu hydraulicznego określonego przez producenta i regularnie wymieniaj filtry.

- Kawitacja: Regularnie sprawdzaj poziom płynu w zbiornikach i sprawdzaj wszystkie przewody ssące pod kątem wycieków powietrza.

- Przegrzanie: Upewnij się, że chłodnica płynu hydraulicznego jest czysta i działa, aby zapobiec uszkodzeniu płynu.

- Osiowanie: W przypadku pomp montowanych zewnętrznie należy sprawdzić, czy ustawienie sprzęgła napędu jest prawidłowe, aby zapobiec naprężeniom łożysk.

Profesjonalna diagnoza może wskazać dokładną przyczynę problemu z pompą hydrauliczną i wskazać właściwą naprawę.

| Przyczyna awarii | Objaw | Profesjonalne rozwiązanie |

| Zanieczyszczenie płynów (cząstki stałe) | Głośny dźwięk zgrzytania; nieprawidłowe lub powolne działanie. | Wymienić pompę; przepłucz cały układ hydrauliczny i wymień wszystkie filtry. |

| Kawitacja (wnikanie powietrza) | Jednostka pompująca jest wyjątkowo głośna (grzechotanie/wibracje). | Zlokalizuj i uszczelnij nieszczelność przewodu ssawnego; uzupełnij lub wymień płyn. |

| Awaria uszczelki/uszczelki | Wyciek zewnętrzny lub obejście wewnętrzne (utrata ciśnienia). | Wymienić uszkodzone uszczelki; sprawdzić płyn pod kątem emulgacji lub zanieczyszczeń krzyżowych. |

Proaktywne strategie konserwacji kluczowych części zużywalnych

Skuteczne zarządzanie flotą przesuwa punkt ciężkości z napraw reaktywnych na konserwację proaktywną, szczególnie w przypadku części zamiennych do wózków widłowych o wysokim zużyciu. Podzespoły takie jak hamulce, rolki masztu i elektromagnesy rozrusznika mają kluczowe znaczenie dla bezpieczeństwa i działania, a ich krzywe awarii są przewidywalne w zależności od użytkowania. Przestrzegając rygorystycznego harmonogramu przeglądów i wymieniając części na podstawie stanu, a nie awarii, firmy mogą drastycznie ograniczyć nieplanowane zdarzenia serwisowe. W tej części omówiono aspekty trwałości i wyboru tych kluczowych elementów zużywalnych, dostarczając profesjonalnych wskazówek dotyczących monitorowania stanu i terminu wymiany. Stosowanie monitorowania opartego na stanie, np. pomiaru grubości materiału ciernego lub luzu rolek, jest o wiele lepszym podejściem niż zwykłe czekanie, aż element ulegnie awarii w połowie zmiany. Strategia ta wymaga przeszkolonych techników i niezawodnego zapasu wysokiej jakości części zamiennych do wózków widłowych.

Ocena trwałości: porównanie trwałości szczęk hamulcowych do wózków widłowych OEM i nieoryginalnych

Bezpieczeństwo i siła hamowania nie podlegają negocjacjom, co sprawia, że porównanie trwałości szczęk hamulcowych do wózków widłowych OEM i części zamiennych jest decyzją o dużej stawce. Jak zauważono, jakość materiału ciernego i jego spoiwa jest głównym wyznacznikiem trwałości i wydajności szczęk hamulcowych. Obuwie OEM jest produkowane z materiałów rygorystycznie testowanych pod kątem odporności na wysokie temperatury i ciśnienia występujące podczas powtarzających się cykli hamowania wózka widłowego, zapewniając przewidywalną, dłuższą żywotność i stały współczynnik tarcia przez cały okres użytkowania. Opcje na rynku wtórnym, choć tańsze, często wykorzystują mniej wytrzymałe materiały, które zużywają się szybciej lub nie utrzymują spójności tarcia, szczególnie przy dużym obciążeniu lub w wilgotnych warunkach. Choć początkowe oszczędności w przypadku obuwia z rynku wtórnego mogą wydawać się atrakcyjne, niezbędny wzrost częstotliwości wymiany w połączeniu z kosztami robocizny przy każdej wymianie często sprawia, że opcja OEM jest bardziej ekonomicznym i z pewnością bezpieczniejszym wyborem w dłuższej perspektywie. Profesjonalne zaopatrzenie wymaga kompleksowego spojrzenia na koszt cyklu życia, a nie tylko koszt jednostkowy.

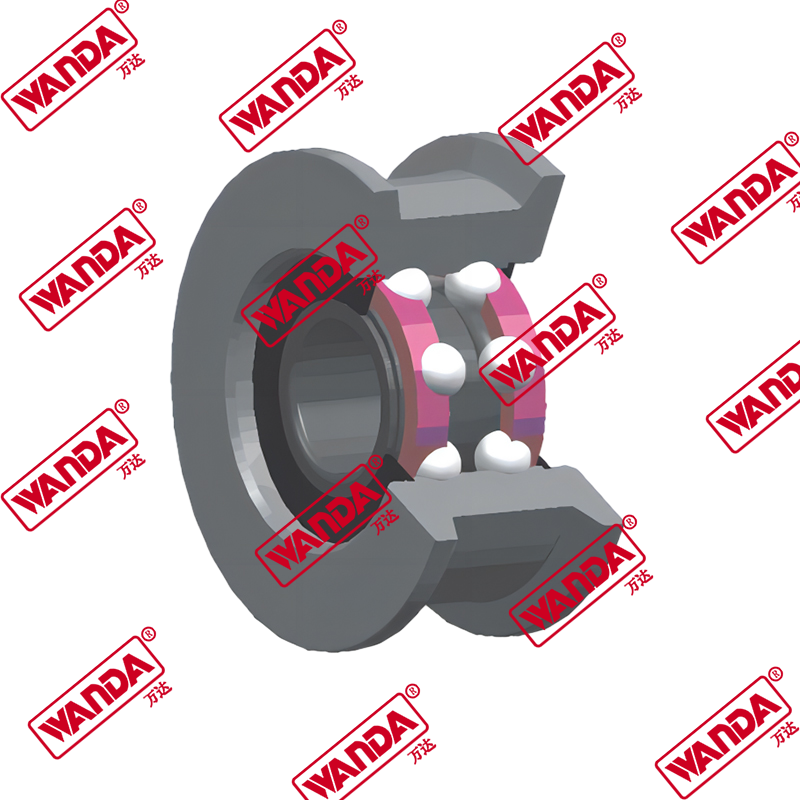

Kiedy serwisować: Jak często wymieniać łożyska i rolki masztu wózka widłowego

System masztów przenosi obciążenie i ułatwia pionowy ruch wideł, dzięki czemu jego elementy są niezbędne do bezpiecznej pracy. Wiedza o tym, jak często wymieniać łożyska i rolki masztu wózka widłowego, jest kluczowym aspektem konserwacji masztu, chociaż rzadko jest to ustalony przedział czasu; jest to zazwyczaj oparte na stanie. Łożyska i rolki masztu należy sprawdzać podczas każdej zaplanowanej konserwacji zapobiegawczej (PM), szukając oznak spłaszczenia, nadmiernego luzu bocznego lub pionowego (luzu) oraz uszkodzonych uszczelek. Nadmierny luz wskazuje na zużyte łożyska, które mogą zagrozić stabilności masztu, prowadząc do niestabilności ładunku i potencjalnego upuszczenia ładunku. Środowisko pracy ma duży wpływ na ich żywotność — zapylenie i ścieranie przyspieszają zużycie. Zamiast harmonogramu kalendarzowego, profesjonalna konserwacja opiera się na precyzyjnym pomiarze luzu i dokładnej kontroli wizualnej. Każda rolka wykazująca zakleszczenie, nadmierny hałas lub uszkodzenie fizyczne powinna zostać natychmiast wymieniona. Generalnie zaleca się wymianę rolek i łożysk parami lub zestawami, aby zapewnić równomierny rozkład obciążenia i zapobiec nierównomiernemu zużyciu szyn masztu.

- Skupienie inspekcji: Sprawdź ruch kanałów masztu na boki (bocznie) i od przodu do tyłu (pięta-palce).

- Smarowanie: Postępuj zgodnie ze szczegółowymi zaleceniami producenta dotyczącymi smarowania; użycie niewłaściwego smaru może przyciągnąć więcej brudu.

- Znak zużycia: „Uderzenie” lub zauważalne drżenie podczas podnoszenia lub opuszczania jest krytycznym wskaźnikiem nadmiernego luzu rolek.

- Wymiana grupy: Zawsze wymieniaj wszystkie powiązane rolki/łożyska na jednym stopniu masztu, aby utrzymać równomierne obciążenie.

Ustrukturyzowana lista kontrolna kontroli zapewnia ocenę wszystkich krytycznych obszarów zespołu masztu.

| Obszar inspekcji | Znak stanu krytycznego | Wpływ zaniedbania |

| Powierzchnia rolki | Płaskie plamy, wżery lub widoczne zmęczenie metalu. | Zwiększone tarcie; przedwczesne zużycie szyn masztu. |

| Uszczelnienia łożysk | Pęknięte, brakujące lub wytłoczone uszczelki. | Utrata smarowania i wnikanie pyłu/wody ściernej. |

| Gra boczna/pionowa | Ruch przekraczający specyfikację producenta (slop). | Niestabilność obciążenia; ryzyko zawiązania masztu lub uszkodzenia konstrukcji. |

Rozwiązywanie problemów elektrycznych: rozwiązywanie problemów z elektromagnesem rozrusznika wózka widłowego

Elektromagnes rozrusznika jest stosunkowo niedrogim, ale istotnym elementem, działającym jako przekaźnik wysokoprądowy, który łączy akumulator z rozrusznikiem. Umiejętność rozwiązywania podstawowych problemów z elektromagnesem rozrusznika wózka widłowego jest cenną umiejętnością pozwalającą zminimalizować początkowe przestoje elektryczne. Typowe awarie elektromagnesu obejmują przepalenie wewnętrznej cewki, wżery na wewnętrznych stykach lub korozję na zewnętrznych zaciskach, a wszystko to uniemożliwia zamknięcie obwodu elektromagnesu i włączenie rozrusznika. Jeśli operator przekręci kluczyk i usłyszy tylko pojedyncze, głośne „kliknięcie”, często oznacza to, że cewka elektromagnesu się załącza, ale wewnętrzne styki są skorodowane lub wżery i nie mogą przekazać niezbędnego wysokiego prądu do rozrusznika. Profesjonalna sekwencja rozwiązywania problemów obejmuje sprawdzenie napięcia akumulatora (najczęstszy problem), następnie prześledzenie obwodu sterującego do elektromagnesu i na koniec sprawdzenie ścieżki wysokoprądowej. Wymiana tego specyfiku część zamienna do wózka widłowego jest zwykle proste, ale prawidłowe czyszczenie i dokręcanie zacisków nie podlega negocjacjom, aby zapobiec przyszłym awariom spowodowanym oporem i ciepłem.

FAQ (często zadawane pytania)

Jaki jest najważniejszy czynnik przy wyborze części zamiennych do wózków widłowych?

Najważniejszym czynnikiem przy wyborze części zamiennych do wózków widłowych jest zapewnienie dokładności i zgodności specyfikacji. Wykracza to poza zwykłe dopasowanie marki i modelu; obejmuje weryfikację numeru części z konkretnym numerem seryjnym lub numerem identyfikacyjnym produktu (PIN) wózka podnośnikowego, szczególnie w przypadku elementów wewnętrznych, takich jak silnik, skrzynia biegów lub części układu hydraulicznego. W różnych latach produkcji lub regionach mogą występować niewielkie różnice w komponentach, które wydają się identyczne. Profesjonalny menedżer części musi zapoznać się z instrukcją producenta części, odnieść się do dokładnych specyfikacji (np. pojemności płynu, ciśnienia znamionowego, gatunku materiału) i przedłożyć jakość nad koszt w przypadku każdej części, która ma kluczowe znaczenie dla bezpieczeństwa lub jest integralną częścią głównego systemu. Zainstalowanie nieprawidłowej części, nawet jeśli fizycznie pasuje, może prowadzić do natychmiastowej awarii systemu, unieważnienia gwarancji i potencjalnego naruszenia standardów bezpieczeństwa pracy maszyny.

W jaki sposób konserwacja zapobiegawcza układu elektrycznego wpływa na ogólną żywotność wózka podnośnikowego?

Konserwacja zapobiegawcza (PM) układu elektrycznego — w tym akumulatorów, kabli, rozruszników i instrukcji wymiany szczotek silnika elektrycznego wózka widłowego — ma ogromny wpływ na ogólną żywotność wózka podnośnikowego i wydajność operacyjną. W przypadku samochodów ciężarowych spalinowych (IC) solidny układ elektryczny zapewnia niezawodny rozruch, zapobiegając nadmiernemu obciążeniu rozrusznika i akumulatora. W przypadku ciężarówek elektrycznych PM jest jeszcze bardziej krytyczny; prawidłowa konserwacja akumulatora (cykle ładowania, nawadnianie, czyszczenie zacisków) jest głównym wyznacznikiem całkowitej żywotności wózka, ponieważ akumulator jest najdroższym elementem. Regularna kontrola wiązek przewodów pod kątem przetarć, czyszczenie połączeń wysokoprądowych w celu zmniejszenia rezystancji i ciepła, a także zwracanie w odpowiednim czasie uwagi na takie elementy, jak problemy z elektromagnesem rozrusznika wózka widłowego, zapobiegają awariom kaskadowym. Zmniejszając opór i zapewniając optymalne przenoszenie mocy, elektryczne cząstki stałe maksymalizują wydajność komponentów, zmniejszają naprężenia termiczne, a tym samym wydłużają żywotność głównych, kosztownych zespołów.

Czy zawsze konieczna jest wymiana całego zespołu, gdy uszkodzony jest tylko mały element?

Nie, nie zawsze konieczna jest wymiana całego zespołu, gdy ulegnie awarii tylko niewielki element, ale decyzja wymaga profesjonalnej analizy kosztów i korzyści naprawy w porównaniu z wymianą (R&R). W przypadku podzespołów niekrytycznych wymiana pojedynczej, małej części zamiennej do wózka widłowego (takiej jak uszczelka, łożysko lub bezpiecznik) jest często najbardziej ekonomicznym wyborem. Jednak w przypadku zespołów złożonych lub poddawanych dużym naprężeniom, takich jak cylindry hydrauliczne, przekładnie lub osie napędowe, koszt robocizny całkowitego demontażu, zainstalowania małej części, ponownego złożenia i przetestowania często przekracza koszt fabrycznie regenerowanego lub nowego zespołu zamiennego, który zwykle jest objęty nową gwarancją. Gdy awaria jest spowodowana zanieczyszczeniem lub zużyciem (np. uszkodzenie wewnętrzne spowodowane typowymi przyczynami awarii pompy hydraulicznej wózka widłowego), wymiana jedynie małej części często pozostawia nierozwiązaną przyczynę lub ukryte uszkodzenie, co prowadzi do szybkiego ponownego wystąpienia awarii. Specjaliści nadają priorytet złożeniom, gdy awaria małego elementu prawdopodobnie spowodowała szkody systemowe lub gdy koszty pracy związanej z naprawą i naprawą są nieproporcjonalnie wysokie.