Krytyczna rola kombinowanych łożysk wałeczkowych do wózków widłowych w transporcie materiałów

W wymagającym świecie operacji transportu materiałów i magazynów niezawodność sprzętu ma bezpośredni wpływ na produktywność i rentowność. W sercu wielu systemów masztów wózków widłowych leży kluczowy element: kombinowane łożysko wałeczkowe wózka widłowego . To specjalistyczne łożysko odgrywa kluczową rolę w zapewnieniu płynnego ruchu masztu w pionie, wytrzymując jednocześnie znaczne obciążenia promieniowe i osiowe. Zrozumienie funkcji, korzyści i wymagań konserwacyjnych tych łożysk może znacznie wydłużyć żywotność sprzętu i zminimalizować zakłócenia w działaniu. Ten kompleksowy przewodnik bada, w jaki sposób właściwy dobór i konserwacja łożysk wałeczkowych może zmienić strategię konserwacji i zapewnić znaczne korzyści operacyjne.

Pięć niezbędnych słów kluczowych z długim ogonem do optymalizacji łożysk

Aby skutecznie zaspokoić potrzeby informacyjne w tej specjalistycznej dziedzinie, zidentyfikowaliśmy pięć strategicznych słów kluczowych z długim ogonem, które łączą odpowiednią liczbę wyszukiwań z możliwą do zarządzania konkurencją. Zwroty te reprezentują konkretne zapytania, z których korzystają profesjonaliści, szukając rozwiązań konkretnych problemów związanych z łożyskami:

- kombinowane łożysko wałeczkowe wózka widłowego installation guide

- zamienne łożyska wałeczkowe do montażu masztu

- specyfikacje łożysk kombinowanych o dużej wytrzymałości

- oznaki zużycia łożysk masztu wózka widłowego

- wymagania dotyczące smarowania dla kombinowanych łożysk tocznych

Te słowa kluczowe odzwierciedlają praktyczne obawy osób odpowiedzialnych za konserwację, menedżerów sprzętu i techników odpowiedzialnych za utrzymanie sprawności floty wózków widłowych. Zajmując się tymi konkretnymi tematami, możemy zapewnić ukierunkowane informacje, które bezpośrednio wspierają proces podejmowania decyzji dotyczących konserwacji i rozwiązywania problemów.

Zrozumienie podstaw kombinowanych łożysk wałeczkowych wózków widłowych

Co to są łożyska wałeczkowe kombinowane i jak działają?

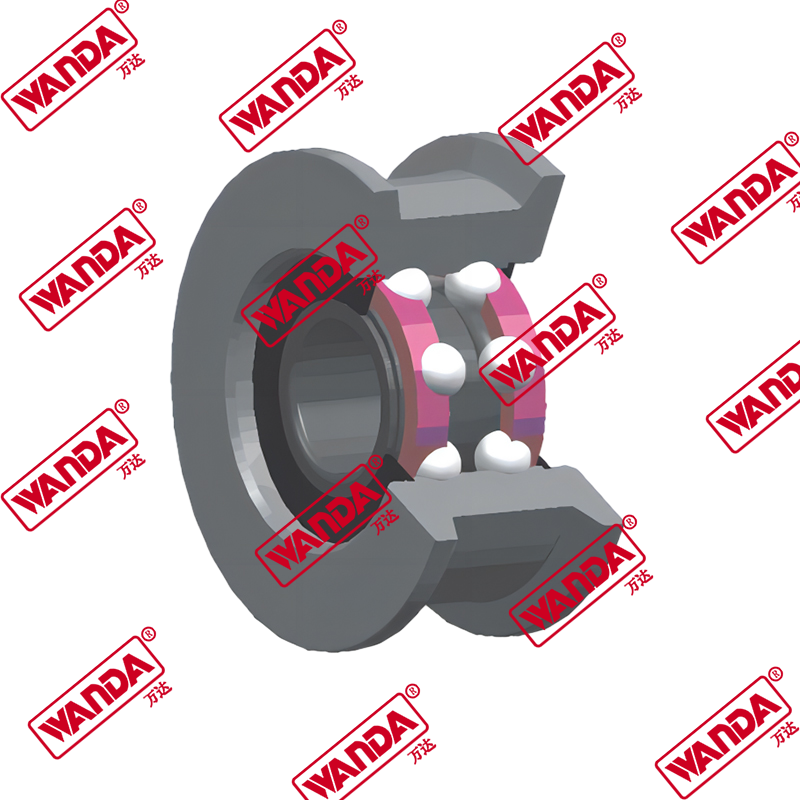

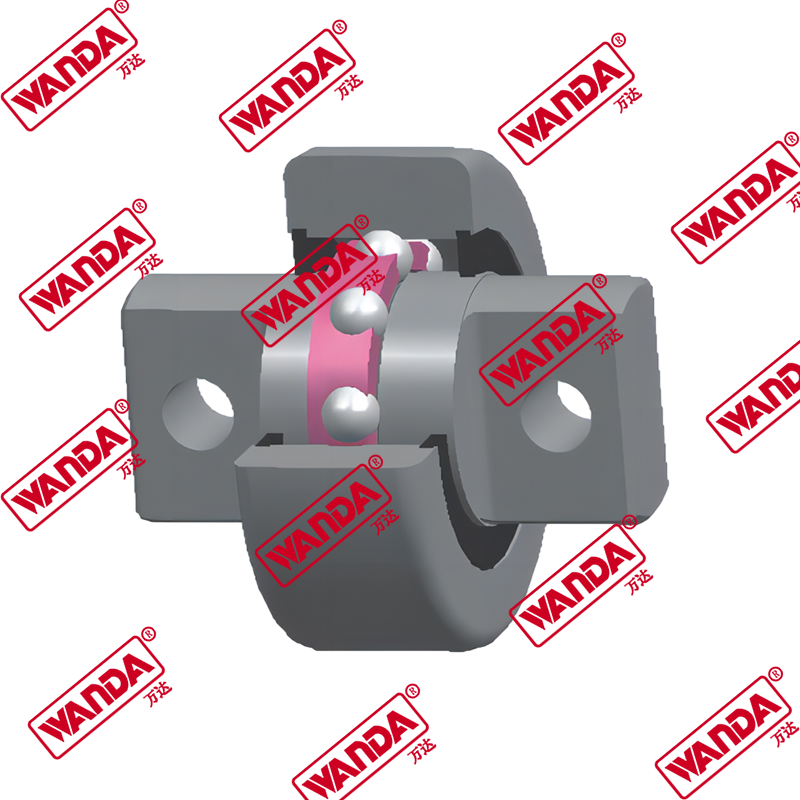

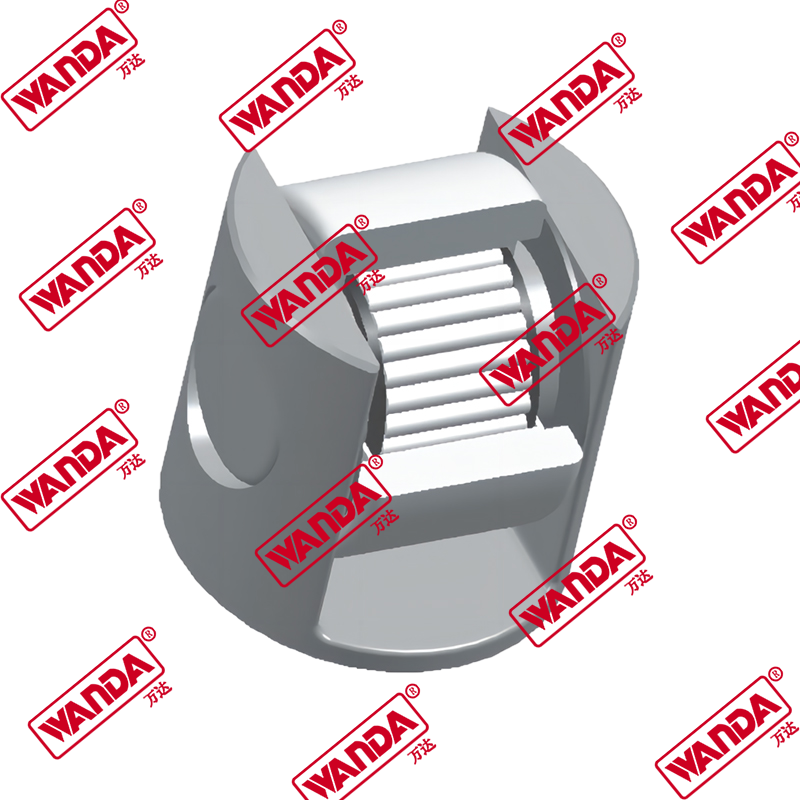

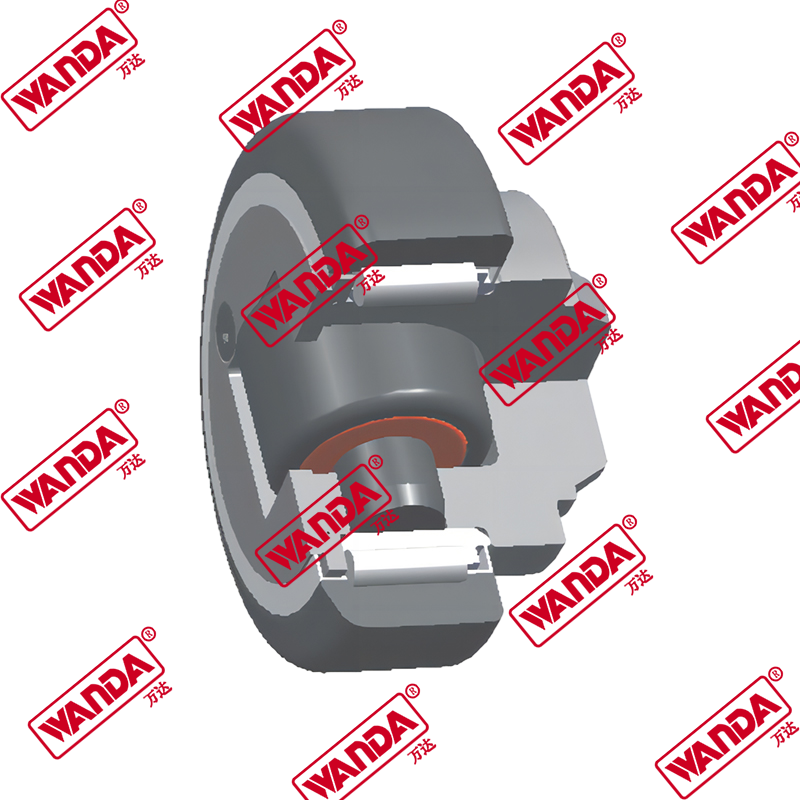

Łożyska wałeczkowe do wózków widłowych stanowią rozwiązanie inżynieryjne zaprojektowane specjalnie z myślą o unikalnych wymaganiach sprzętu do transportu materiałów. W przeciwieństwie do łożysk standardowych, które zazwyczaj przenoszą obciążenia promieniowe lub osiowe, łożyska wałeczkowe kombinowane są precyzyjnie zaprojektowane tak, aby radziły sobie z obydwoma rodzajami sił jednocześnie. Ta podwójna zdolność sprawia, że idealnie nadają się do zastosowań z masztami wózków widłowych, gdzie ruch pionowy (obciążenia promieniowe) i siły przechylające (obciążenia osiowe) stale współdziałają. Konstrukcja łożyska obejmuje dwie różne bieżnie: jedną dla rolek promieniowych, które podtrzymują ciężar masztu podczas operacji podnoszenia, a drugą dla rolek oporowych, które pochłaniają siły powstające podczas manipulacji ładunkiem i przechylania masztu. To zintegrowane podejście eliminuje potrzebę stosowania wielu zespołów łożysk, upraszczając konstrukcję masztu, jednocześnie zwiększając ogólną niezawodność. Kompaktowy charakter tych elementów pozwala na bardziej efektywne wykorzystanie przestrzeni w konstrukcji masztu, przyczyniając się do lepszej widoczności dla operatorów bez uszczerbku dla udźwigu i stabilności.

Kluczowe zalety prawidłowo konserwowanych łożysk kombinowanych

Inwestycja w wysokiej jakości łożyska wałeczkowe i ich prawidłowa konserwacja zapewnia znaczne korzyści operacyjne, które wykraczają daleko poza zwykłą wymianę podzespołów. Dobrze funkcjonujące łożyska przyczyniają się do płynniejszej pracy masztu, redukując gwałtowne ruchy, które mogą zdestabilizować ładunki i stworzyć zagrożenie dla bezpieczeństwa. Precyzyjna konstrukcja tych komponentów zapewnia stałą wydajność w całym zakresie podnoszenia, umożliwiając operatorom wykonywanie zadań z większą pewnością i kontrolą. Dodatkowo odpowiednio nasmarowane i wyosiowane łożyska znacznie zmniejszają zużycie energii, minimalizując tarcie w całym systemie masztu. Ten wzrost wydajności przekłada się na dłuższą żywotność akumulatorów w elektrycznych wózkach widłowych i zmniejszone zużycie paliwa w modelach spalinowych. Być może najważniejsze, niezawodne łożyska radykalnie zmniejszają prawdopodobieństwo katastrofalnej awarii masztu, która stanowi jeden z najbardziej kosztownych i zakłócających incydentów w operacjach transportu materiałów. Zapobiegawcze podejście do konserwacji łożysk ostatecznie chroni całą konstrukcję masztu, zapewniając prawidłowy rozkład i absorpcję sił.

Identyfikowanie problemów z łożyskami, zanim spowodują przestoje

Oznaki zużycia łożysk masztu wózka widłowego

Rozpoznanie wczesnych wskaźników zużycia łożysk stanowi pierwszą linię obrony przed nieplanowanymi przestojami. Technicy i operatorzy powinni zachować czujność pod kątem konkretnych objawów sygnalizujących rozwijające się problemy z łożyskami. Nieprawidłowe odgłosy występujące podczas pracy często dają najwcześniejsze ostrzeżenia, a odgłosy zgrzytania, trzaskania lub chrupania sugerują uszkodzone elementy toczne lub bieżnie. Widoczne przesunięcie masztu lub nierówny ruch podczas sekwencji podnoszenia i opuszczania często wskazuje na nierówne zużycie łożysk, które wymaga natychmiastowej uwagi. Zwiększony opór roboczy, objawiający się niepewnym ruchem masztu lub nierówną prędkością podnoszenia, zazwyczaj wskazuje na awarię smarowania lub zanieczyszczenie. Nadmierny luz lub chybotanie konstrukcji masztu przy podniesionym obciążeniu często sygnalizuje zaawansowane zużycie łożysk, które spowodowało powstanie niebezpiecznych luzów. Operatorzy mogą również zgłaszać zmniejszoną płynność podnoszenia lub ogólne pogorszenie właściwości obsługi wózka widłowego. Protokoły regularnych inspekcji powinny w szczególności skupiać się na tych wskaźnikach i zawierać dokumentację wszelkich zmian zachodzących w czasie w celu ustalenia wzorców zużycia i przewidywania pozostałego okresu użytkowania.

Procedury diagnostyczne do oceny łożysk

Wdrożenie systematycznych procedur diagnostycznych umożliwia zespołom konserwacyjnym dokładną ocenę stanu łożysk i zaplanowanie interwencji, zanim wystąpią awarie. Kontrola wzrokowa powinna sprawdzić powierzchnie łożysk pod kątem zarysowań, wżerów, odbarwień na skutek przegrzania lub widocznego odkształcenia elementów tocznych. Testy operacyjne w kontrolowanych warunkach pomagają zidentyfikować odchylenia w działaniu, ze szczególnym uwzględnieniem charakterystyki rozruchu i spójności w całym zakresie podnoszenia. Pomiar luzów masztów w wielu punktach dostarcza danych ilościowych na temat postępu zużycia, z porównaniami ze specyfikacjami producenta w celu ustalenia, czy tolerancje pozostają akceptowalne. Analiza smaru może ujawnić problemy związane z zanieczyszczeniem lub załamaniem właściwości ochronnych, zanim pojawią się widoczne objawy. W przypadku kompleksowej oceny ostateczną metodą oceny stanu łożyska wewnętrznego pozostaje kontrola demontażu, chociaż wymaga to przestoju sprzętu. Najbardziej efektywne programy konserwacji łączą wiele podejść diagnostycznych, aby uzyskać pełny obraz stanu łożysk i przewidzieć potrzebę wymiany w okresach planowych konserwacji, a nie w przypadku napraw awaryjnych.

Wybór odpowiednich łożysk do Twojego zastosowania

Specyfikacje łożysk kombinowanych o dużej wytrzymałości

Wybór odpowiednich łożysk do określonych wymagań eksploatacyjnych wymaga dokładnego rozważenia specyfikacji technicznych i charakterystyk użytkowych. Zastosowania wymagające dużych obciążeń stwarzają szczególne wyzwania, którym standardowe łożyska nie są w stanie odpowiednio sprostać, co sprawia, że zrozumienie specyfikacji jest niezbędne dla uzyskania optymalnej wydajności. Nośność jest najważniejszym czynnikiem, przy czym nośność dynamiczna wskazuje wydajność w warunkach pracy, a nośność statyczna określa maksymalną nośność w stanie stacjonarnym. Wymiary łożysk muszą dokładnie odpowiadać wymaganiom masztu, przy czym nawet niewielkie odchylenia mogą powodować nieprawidłowy rozkład obciążenia lub przyspieszone zużycie. Skład materiału znacząco wpływa na trwałość, a stal nawęglana zapewnia doskonałą odporność na obciążenia udarowe i odkształcenia. Skuteczność uszczelnienia określa odporność na zanieczyszczenia, a wielowarstwowe uszczelnienia zapewniają lepszą ochronę w wymagających środowiskach. Tolerancja temperaturowa staje się kluczowa w zastosowaniach wymagających ekstremalnych warunków otoczenia lub intensywnych cykli pracy. Poniższa tabela porównuje kluczowe kwestie dotyczące specyfikacji łożysk kombinowanych standardowych i wysokoobciążonych:

| Specyfikacja | Łożyska standardowe | Łożyska o dużej wytrzymałości |

|---|---|---|

| Nośność dynamiczna | Umiarkowany (wystarczający do lekkich zastosowań) | Wysoka (przeznaczona do intensywnej pracy) |

| Odporność na uderzenia | Ograniczona ochrona przed obciążeniami udarowymi | Ulepszona konstrukcja dla środowisk o dużym wpływie |

| Konfiguracja uszczelnienia | Podstawowe uszczelnienia jednowarstwowe | Wielowarstwowe uszczelki labiryntowe |

| Twardość materiału | Standardowe procesy hartowania | Głębokie utwardzanie powierzchniowe zapewnia dłuższą żywotność |

| Zakres temperatur | Standardowy asortyment przemysłowy | Rozszerzony zakres do ekstremalnych warunków |

Dopasowanie możliwości łożysk do wymagań operacyjnych

Oprócz podstawowych specyfikacji, pomyślny dobór łożysk wymaga dostosowania ich do określonych parametrów operacyjnych i warunków środowiskowych. Zastosowania obejmujące częste duże obciążenia lub szybkie cykle wymagają łożysk o zwiększonej nośności dynamicznej i doskonałych właściwościach rozpraszania ciepła. Środowiska o wysokim potencjale zanieczyszczenia, takie jak zakłady zajmujące się przetwórstwem drewna lub recyklingiem, wymagają łożysk z zaawansowanymi systemami uszczelniającymi, które wykluczają cząstki ścierne. W operacjach, w których występują znaczne obciążenia udarowe, częste przy transporcie materiałów o nieregularnych kształtach, korzystne jest zastosowanie łożysk specjalnie zaprojektowanych ze zwiększonym luzem promieniowym i twardszymi materiałami. Ekstremalne temperatury, czy to spowodowane warunkami środowiskowymi, czy intensywną pracą, wymagają dokładnego rozważenia właściwości rozszerzalności cieplnej i kompatybilności smaru. W przypadku operacji z ograniczonymi możliwościami konserwacji należy priorytetowo traktować łożyska z wydłużonymi okresami smarowania i doskonałą odpornością na zanieczyszczenia. Najskuteczniejszy proces selekcji obejmuje dokumentowanie parametrów operacyjnych, wyzwań środowiskowych i ograniczeń konserwacyjnych przed oceną opcji łożysk pod kątem tych konkretnych wymagań, zamiast polegać wyłącznie na specyfikacjach ogólnych.

Prawidłowe protokoły montażu i konserwacji łożysk

Instrukcja montażu kombinowanego łożyska wałeczkowego do wózków widłowych

Prawidłowe procedury montażu mają zasadniczy wpływ na wydajność i żywotność łożyska. Proces rozpoczyna się od kompleksowego przygotowania, obejmującego weryfikację kompatybilności części zamiennych, kontrolę współpracujących elementów pod kątem zużycia lub uszkodzenia oraz dokładne oczyszczenie miejsca pracy, aby zapobiec zanieczyszczeniu. Właściwy dobór narzędzi ma kluczowe znaczenie, gdyż specjalistyczne ściągacze do łożysk, prasy i narzędzia do wyrównywania zapewniają kontrolowany montaż bez uszkodzenia podzespołów. Powierzchnia montażowa wymaga starannego przygotowania, przed przystąpieniem do którego należy sprawdzić dokładność wymiarową i wykończenie powierzchni. Osadzanie łożysk wymaga szczególnej uwagi, a kontrolowane przyłożenie ciśnienia zapewnia prostopadły, stopniowy montaż bez napinania i wiązania. Weryfikacja poinstalacyjna powinna potwierdzić swobodny obrót bez nierówności i zacięć, prawidłowe luzy osiowe i promieniowe oraz prawidłowe ustawienie z współpracującymi elementami. Ostatnim krokiem jest wstępne nasmarowanie zgodnie ze specyfikacjami producenta, zapewniające natychmiastową ochronę po uruchomieniu. Przestrzeganie metodycznych procedur montażu zapobiega przedwczesnym awariom i stanowi podstawę dłuższej żywotności, czyniąc tę inwestycję w odpowiednią technikę jedną z najcenniejszych czynności konserwacyjnych.

Wymagania dotyczące smarowania dla kombinowanych łożysk tocznych

Właściwe smarowanie stanowi być może najważniejszy czynnik maksymalizujący trwałość użytkową łożysk tocznych. Smar spełnia wiele istotnych funkcji: oddziela powierzchnie metalowe w celu zminimalizowania zużycia, odprowadza ciepło powstające podczas pracy, chroni przed korozją i wyklucza zanieczyszczenia. Wybór odpowiedniego rodzaju smaru wymaga uwzględnienia prędkości roboczej, charakterystyki obciążenia, zakresu temperatur i warunków środowiskowych. Smarowanie smarem zwykle sprawdza się w większości zastosowań w wózkach widłowych, oferując uproszczoną konserwację i skuteczne wykluczenie zanieczyszczeń. Jednakże określone formuły różnią się znacznie pod względem właściwości użytkowych, przy czym smary z kompleksem litowym zapewniają doskonałe wszechstronne działanie, podczas gdy opcje syntetyczne zapewniają doskonałą odporność na temperaturę. Częstotliwość i ilość stosowania muszą równoważyć wystarczające smarowanie z ryzykiem przegrzania w wyniku przepełnienia. Poniższa tabela porównuje metody smarowania dla różnych warunków pracy:

| Stan operacyjny | Zalecany rodzaj smaru | Częstotliwość stosowania | Szczególne uwagi |

|---|---|---|---|

| Standardowa obsługa | Smar litowo-kompleksowy | Według odstępów producenta | Monitoruj zmiany spójności |

| Wysoka temperatura | Syntetyczny smar wysokotemperaturowy | Częściej niż standardowo | Uważaj na rozkład termiczny |

| Wysoka wilgotność | Smar z kompleksem sulfonianu wapnia | Standardowe interwały | Wzmocniona ochrona przed korozją |

| Duże obciążenie/niska prędkość | Smar wysokociśnieniowy o dużej lepkości | Standardowe interwały | Zwiększona wytrzymałość filmu |

| Przetwarzanie żywności | Smar syntetyczny zarejestrowany przez NSF H1 | Częstsze stosowanie | Zmniejszona oczekiwana żywotność |

Wdrażanie proaktywnej strategii wymiany łożysk

Zamienne łożyska wałeczkowe do zespołu masztu

Strategiczna wymiana łożysk wałeczkowych przed wystąpieniem awarii stanowi najskuteczniejszą metodę minimalizacji nieplanowanych przestojów. Zamiast czekać na oczywiste objawy całkowitej awarii łożyska, proaktywna wymiana w okresach planowej konserwacji zapobiega kaskadowym uszkodzeniom, które często występują, gdy łożyska ulegają zniszczeniu podczas pracy. Zaopatrzenie się w odpowiednie łożyska zamienne wymaga szczególnej uwagi w odniesieniu do specyfikacji, ze szczególnym uwzględnieniem dokładności wymiarowej, nośności i jakości materiału. Kompatybilność z istniejącymi elementami masztu okazuje się kluczowa, ponieważ nawet niewielkie odchylenia mogą spowodować nieprawidłowe wzorce obciążenia, które przyspieszają zużycie całego systemu. Planując wymianę, rozważ wymianę na łożyska o ulepszonych funkcjach, jeśli wymagania operacyjne wzrosły od czasu wyboru oryginalnego wyposażenia. Właściwe zarządzanie zapasami zapewnia dostępność części zamiennych w razie potrzeby, szczególnie w przypadku starszego sprzętu, w przypadku którego zaopatrzenie w komponenty może wymagać dłuższego czasu realizacji. Dokumentacja dat wymiany, godzin pracy i zaobserwowanych warunków zapewnia cenne dane historyczne umożliwiające udoskonalenie przyszłych harmonogramów konserwacji i przewidywanie trwałości łożysk w określonych warunkach pracy.

Opracowanie kompleksowego programu zarządzania łożyskami

Przejście od napraw reaktywnych do proaktywnego zarządzania łożyskami wymaga systematycznego planowania i konsekwentnego wdrażania. Skuteczny program rozpoczyna się od kompleksowej dokumentacji sprzętu, w tym specyfikacji łożysk, danych historycznych dotyczących wydajności i rejestrów usterek, jeśli są dostępne. Ustanowienie protokołów inspekcji zapewnia spójną ocenę całej floty sprzętu, a ujednolicone raporty ułatwiają analizę trendów. Planowanie konserwacji powinno integrować czynności związane z kontrolą, smarowaniem i wymianą łożysk z innymi zadaniami z zakresu konserwacji zapobiegawczej, aby zminimalizować całkowity czas przestojów. Szkolenie personelu zapewnia prawidłowe techniki montażu, dokładną diagnostykę pojawiających się problemów i spójne praktyki smarowania. Zarządzanie zapasami równoważy koszty konserwacji łożysk zamiennych z potencjalnie znacznymi kosztami nieoczekiwanych przestojów. Monitorowanie wydajności śledzi kluczowe wskaźniki, w tym średni czas między awariami, koszty przestojów związane z łożyskami i wymagania dotyczące pracy w zakresie konserwacji. Najbardziej udane programy stale udoskonalają swoje podejście w oparciu o dane dotyczące wydajności, dostosowując częstotliwości przeglądów, harmonogramy smarowania i progi wymiany, aby dopasować je do rzeczywistych warunków pracy i charakterystyki wydajności łożysk.

Maksymalizacja czasu sprawności sprzętu dzięki doskonałej jakości łożysk

Strategiczne podejście do kombinowane łożysko wałeczkowe wózka widłowego dobór, konserwacja i wymiana zapewniają znaczne korzyści operacyjne, które bezpośrednio wpływają na produktywność i rentowność. Rozumiejąc podstawy łożysk, rozpoznając wczesne oznaki zużycia, wdrażając odpowiednie procedury montażu i utrzymując optymalne smarowanie, menedżerowie sprzętu mogą radykalnie wydłużyć żywotność podzespołów i zapobiec nieoczekiwanym awariom. Opisane kompleksowe podejście – od wstępnego przeglądu specyfikacji po proaktywne planowanie wymiany – przekształca łożyska z potencjalnych punktów awarii w zasoby zapewniające niezawodność. Organizacje, które opanują te praktyki, zyskują przewagę konkurencyjną dzięki zwiększonej dostępności sprzętu, obniżonym kosztom napraw i zwiększonemu bezpieczeństwu operacyjnemu. Inwestycja w doskonałość łożysk zwraca zwielokrotnione korzyści podczas operacji transportu materiałów, dzięki czemu ta specjalistyczna wiedza jest naprawdę cenna dla specjalistów zajmujących się konserwacją, zaangażowanych w doskonałość operacyjną.